Tinitiyak ng aming mga serbisyo at proseso sa pagtiyak ng kalidad ang pagiging maaasahan ng aming mga produkto at ang iyong kasiyahan.

1. Pag-optimize ng Disenyo

Ang pagbabalanse ng impeller ay nagsisimula sa yugto ng disenyo. Sa yugtong ito, maingat na idinisenyo ng mga inhinyero ang geometry ng impeller upang matiyak na ang bigat ng mga blades at hub ay pantay na ipinamamahagi. Ang simetriya sa disenyo ay susi dahil ang anumang kawalan ng timbang ay maaaring magdulot ng panginginig ng boses, labis na pagkasira, at kahit na nababawasan ang kahusayan kapag umiikot ang impeller sa mataas na bilis. Upang maiwasan ang mga problemang ito, ang mga tool sa computer-aided design (CAD) at computational fluid dynamics (CFD) software ay kadalasang ginagamit upang gayahin ang mga katangian ng daloy ng impeller upang matukoy nang maaga ang mga posibleng problema sa pagbabalanse.

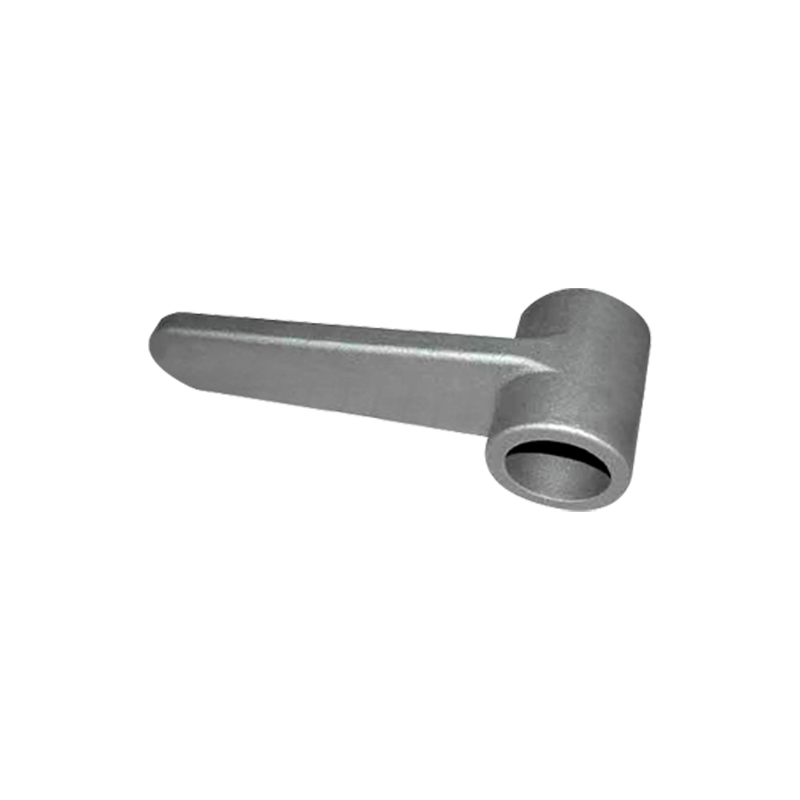

Ang pag-optimize ng disenyo ay hindi lamang nakatuon sa kapal at anggulo ng mga blades, ngunit tinitiyak din na ang kabuuang sukat at istraktura ng Casting High Speed Impeller maaaring makatiis sa mga puwersang sentripugal sa mataas na bilis. Ang mga tool sa simulation ay maaari ding mahulaan ang pag-uugali ng impeller kapag sumailalim sa mga puwersa, na nagpapahintulot sa mga inhinyero na i-optimize ang disenyo bago ang produksyon at bawasan ang paglitaw ng mga problema sa pagbabalanse. Bilang karagdagan, ang pamamahagi ng materyal, mga punto ng konsentrasyon ng stress, mga katangian ng aerodynamic, atbp. ng impeller ay makakaapekto sa balanse, kaya ang lahat ng mga salik na ito ay dapat isaalang-alang sa proseso ng disenyo.

2. Precision Casting Proseso

Matapos makumpleto ang disenyo, ang proseso ng paghahagis ay magiging isang mahalagang link upang matiyak ang balanse. Karaniwan, ang impeller ay gawa sa mga high-strength alloys o steels, na dapat na pantay na ibinahagi sa panahon ng proseso ng paghahagis. Ang anumang hindi pagkakapare-pareho sa daloy ng materyal o bilis ng paglamig ay maaaring humantong sa hindi pantay na pag-urong o mga pagbabago sa density, na maaaring magdulot ng kawalan ng timbang. Upang maiwasan ito, ang mga karaniwang ginagamit na diskarte sa pag-cast ay kinabibilangan ng precision casting (tulad ng investment casting) o sand casting, na mahigpit na kinokontrol ang temperatura at daloy ng materyal.

Sa panahon ng paghahagis, ang amag ay dapat na idinisenyo upang matiyak na ang materyal ay maaaring lumamig nang pantay-pantay. Ang mga cooling channel at thermal control measure sa molde ay i-optimize para matiyak ang pare-parehong rate ng paglamig sa ibabaw at sa loob ng casting. Ang pagkakapare-pareho ng rate ng paglamig ay kritikal dahil ang hindi pantay na paglamig ay maaaring maging sanhi ng pagbuo ng mga punto ng konsentrasyon ng stress sa loob ng materyal, na nakakaapekto naman sa kabuuang balanse ng impeller.

3. Kasunod na machining

Pagkatapos ng paghahagis, ang impeller ay kailangang ma-machine upang higit na matiyak ang katumpakan ng hugis nito at pagkakapare-pareho ng kalidad. Sa oras na ito, ang mga CNC machine ay karaniwang ginagamit para sa machining upang alisin ang labis na materyal at matiyak na ang laki at hugis ng impeller ay nakakatugon sa mga kinakailangan sa disenyo. Ang yugto ng machining ay kritikal dahil kahit na ang maliliit na geometric deviation ay maaaring maging sanhi ng pagkawala ng balanse ng impeller kapag umiikot sa mataas na bilis.

Sa prosesong ito, ang bawat bahagi ng impeller ay maingat na ginagawang makina, kabilang ang pag-trim ng mga blades at ang tumpak na paggiling ng hub. Ito ay hindi lamang para sa aesthetics, ngunit upang matiyak din ang pare-parehong mass distribution ng impeller at maiwasan ang mga problema sa pagbabalanse na dulot ng hindi pantay sa panahon ng paghahagis o paglamig. Ang layunin ng yugto ng machining ay upang makuha ang bawat bahagi ng impeller sa nais na timbang at hugis upang maiwasan ang tagilid na timbang o structural asymmetry.

4. Dynamic na pagsubok sa pagbabalanse

Pagkatapos ng machining, ang impeller ay kailangang maging dynamic na balanse upang makita at maitama ang anumang natitirang imbalance. Ginagawa ang dynamic na pagbabalanse sa pamamagitan ng pag-ikot ng impeller sa mataas na bilis at paggamit ng nakalaang balancing device upang makita ang vibration nito. Ang panginginig ng boses ay karaniwang sanhi ng hindi pantay na pamamahagi ng masa, at ang aparato ng pagbabalanse ay maaaring tumpak na mahanap ang hindi balanseng lugar.

Sa panahon ng pagsubok, kung may nakitang imbalance, ang technician ay maaaring gumawa ng mga pagsasaayos sa pamamagitan ng pag-alis ng materyal sa mas mabigat na bahagi ng impeller o pagdaragdag ng pagbabalanse ng mga timbang sa mas magaan na bahagi. Ang hakbang na ito ay mahalaga upang matiyak na ang impeller ay tumatakbo nang maayos sa mataas na bilis, lalo na sa mga kagamitang pang-industriya na kailangang tumakbo nang mahabang panahon. Ang pagbabawas ng panginginig ng boses ay hindi lamang nagpapalawak sa buhay ng serbisyo ng impeller, ngunit pinapabuti din ang kahusayan ng kagamitan at binabawasan ang pagkawala ng enerhiya dahil sa panginginig ng boses.

5. Non-destructive testing (NDT)

Ang mga di-mapanirang diskarte sa pagsubok (tulad ng pagsusuri sa X-ray o pagsusuri sa ultrasonic) ay mahalagang paraan din upang matiyak ang balanse sa panahon ng produksyon. Ang mga pamamaraan ng inspeksyon na ito ay maaaring matukoy ang mga panloob na depekto sa materyal, tulad ng mga butas, mga bitak, o iba pang mga problema na maaaring magdulot ng hindi pantay na pamamahagi ng masa, nang hindi sinisira ang impeller. Dahil ang mga panloob na depekto na ito ay kadalasang hindi nakikita ng mata, maaari silang magdulot ng malubhang problema sa pagbabalanse kapag ang impeller ay umiikot sa napakabilis na bilis kung hindi ginagamot sa oras.

Sa pamamagitan ng hindi mapanirang pagsubok, ang mga potensyal na problema ay maaaring matuklasan sa maagang yugto pagkatapos ng paghahagis at itama bago maging seryoso ang problema. Ang mga teknolohiyang ito ay tumutulong sa mga tagagawa na matiyak na ang bawat impeller ay maayos sa istruktura at may pantay na pamamahagi ng materyal, sa gayon ay binabawasan ang paglitaw ng mga problema sa pagbabalanse. Ito ay hindi lamang nagpapabuti sa kalidad ng produkto, ngunit binabawasan din ang gastos ng mga kasunod na pag-aayos at pagpapalit.

Wika

Wika

FT CASTING

FT CASTING