Tinitiyak ng aming mga serbisyo at proseso sa pagtiyak ng kalidad ang pagiging maaasahan ng aming mga produkto at ang iyong kasiyahan.

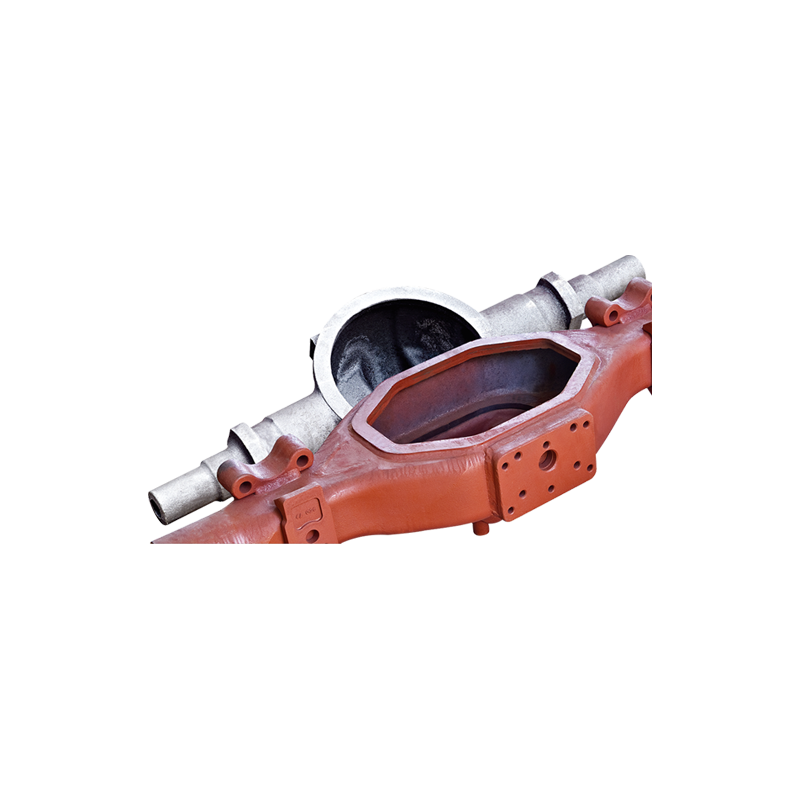

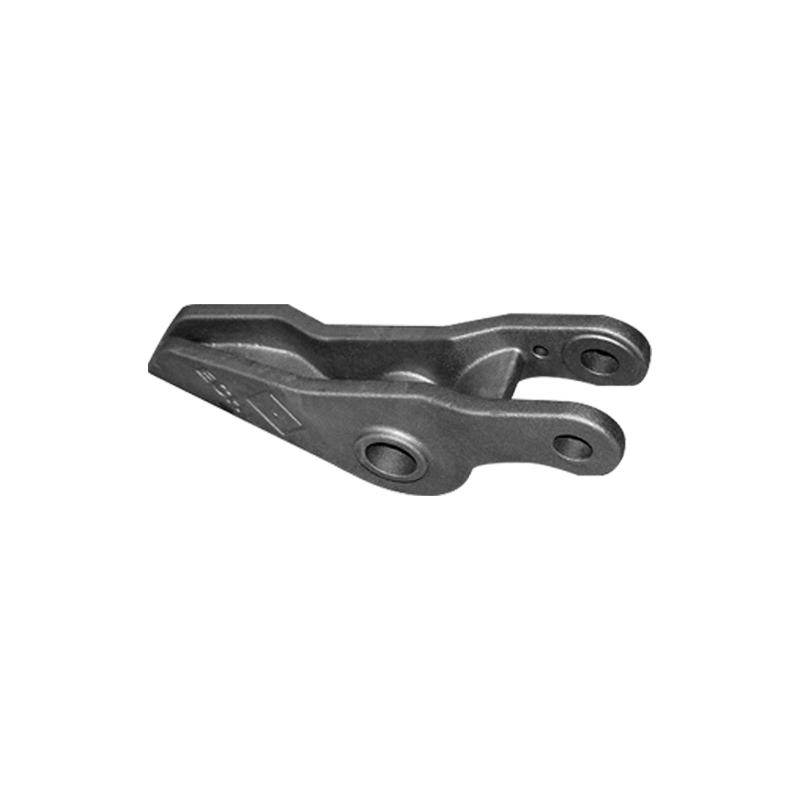

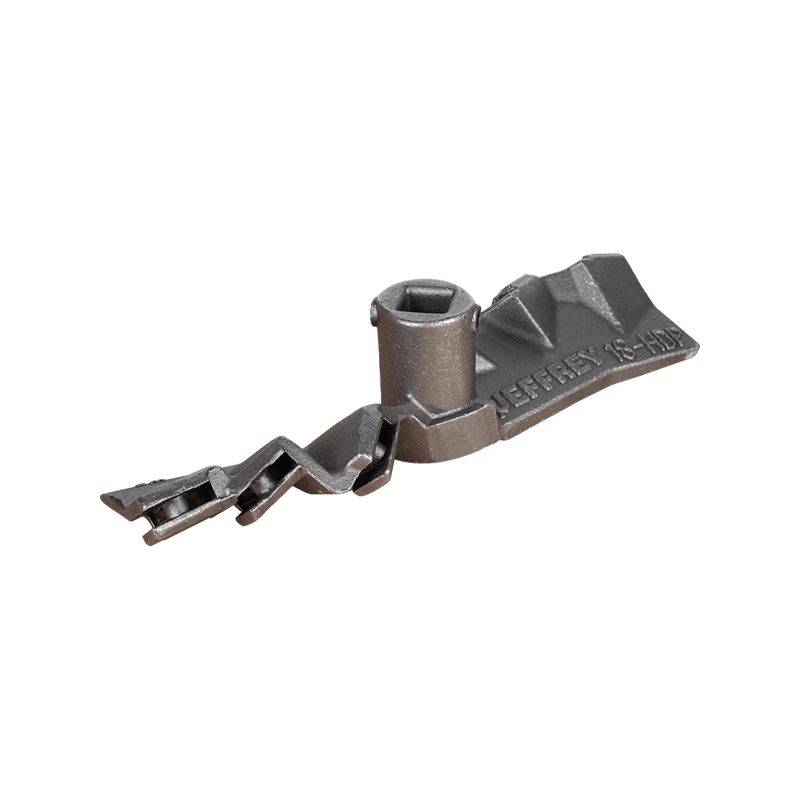

Paggawa ng mataas na kalidad Mga Dock ng Dock ng Marine Dock nagsasangkot ng isang detalyadong proseso, ang bawat hakbang na tinitiyak na ang pangwakas na produkto ay nakakatugon sa kinakailangang tibay at lakas para sa inilaan nitong paggamit sa malupit na mga kapaligiran sa dagat.

1. Pagpili ng Materyal

Ang materyal na pinili para sa mga bahagi ng pantalan ng dagat ay may kritikal na kahalagahan upang matiyak na ang pangwakas na produkto ay maaaring makatiis sa mga stress na haharapin nito, tulad ng matinding panahon, mabibigat na naglo -load, at kaagnasan. Ang mga kapaligiran sa dagat ay lubos na hinihingi, at ang napiling bakal ay dapat matugunan ang mga kinakailangang pagtutukoy para sa lakas, pagiging matatag, at tibay.

1.1 High-grade Steel

Mataas na grade na bakal ay ang panimulang punto para sa paggawa ng mga bahagi ng pantalan. Ang bakal na ginamit para sa mga sangkap ng dagat ay dapat magpakita ng paglaban sa kaagnasan, isang pag -aari na partikular na mahalaga sa mga kapaligiran ng tubig -alat. Ang mga mekanikal na katangian ng bakal ay dapat ding maging matatag upang suportahan ang mabibigat na naglo -load nang walang baluktot, pag -crack, o pagkabigo sa paglipas ng panahon.

Karaniwang mga elemento ng Alloying : Ang bakal na ginamit sa mga aplikasyon ng dagat ay madalas na naglalaman ng mga elemento tulad ng nikel , Chromium , at Molybdenum . Pinapabuti nito ang katigasan ng bakal, paglaban sa kaagnasan, at lakas ng makina. Sa partikular, ang chromium ay tumutulong na bumuo ng isang passive oxide layer sa ibabaw ng bakal, na pinoprotektahan ito mula sa mga epekto ng tubig -alat.

Epekto ng mga marka ng bakal : Ang pagpili ng grado (hal. AISI 316 , AISI 304 , o Marine grade steel ) nakasalalay sa mga tiyak na kinakailangan ng aplikasyon ng pantalan ng dagat. Ang ilang mga marka ay mas mahusay na angkop para sa mga high-stress na kapaligiran, habang ang iba ay nagbibigay ng pinahusay na pagtutol sa kaagnasan.

1.2 Alloying

Ang alloying Ang proseso ay nagsasangkot ng pagdaragdag ng mga tukoy na elemento sa bakal upang mapahusay ang mga katangian nito. Ang mga elementong ito ay makabuluhang nakakaapekto sa pagganap ng bakal, kasama na ang pagtutol ng kaagnasan at mga mekanikal na katangian.

Molybdenum : Ang Molybdenum ay nagdaragdag ng kakayahan ng bakal na makatiis ng malupit na mga kemikal at mataas na temperatura, na partikular na nauugnay sa mga kapaligiran sa dagat kung saan ang mga tubig sa tubig -alat at iba't ibang temperatura ay lumikha ng mga mapaghamong kondisyon.

Nikel : Ang nikel ay karaniwang idinagdag sa bakal upang madagdagan ang paglaban nito sa kaagnasan, lalo na sa tubig sa dagat. Pinapabuti nito ang formability at katigasan ng bakal, ginagawa itong isang mahusay na pagpipilian para sa mga bahagi na nakakaranas ng mga dinamikong naglo -load.

2. Pagtunaw at Pagbubuhos

Kapag napili ang materyal, ang susunod na mahalagang hakbang sa pagmamanupaktura ng marine dock paghahagis steel parts ay ang natutunaw at Pagbubuhos ng bakal sa mga hulma. Ang phase na ito ay nagtatakda ng pundasyon para sa mga pisikal na katangian ng bahagi.

2.1 Electric Arc Furnace (EAF)

Ang steel is melted in an Electric Arc Furnace (EAF) , isang proseso ng mataas na kahusayan kung saan ginagamit ang isang electric arc upang matunaw ang mga materyales na metal at haluang metal. Ang bentahe ng paggamit ng EAF ay pinapayagan nito ang tumpak na kontrol sa komposisyon ng haluang metal at temperatura ng tinunaw na bakal.

Kontrol ng temperatura : Ang temperatura sa loob ng hurno ay maaaring maingat na masubaybayan upang matiyak na ang bakal ay umabot sa pinakamainam na temperatura para sa pagbuhos. Mahalaga ito dahil ang control control ay nakakatulong upang maiwasan ang pagbuo ng mga hindi kanais -nais na microstructure sa bakal, na maaaring makompromiso ang lakas nito.

2.2 Pag -init ng Induction

Sa ilang mga proseso ng pagmamanupaktura, Pag -init ng Induction ay ginagamit upang mapanatili ang temperatura ng tinunaw na bakal. Pinapayagan ng pag-init ng induction para sa pantay na pag-init at tumpak na kontrol sa temperatura, na mahalaga para sa pagpapanatili ng pagkakapare-pareho ng bakal at pag-iwas sa mga depekto na may kaugnayan sa temperatura.

2.3 Pagbubuhos sa mga hulma

Kapag ang tinunaw na bakal ay umabot sa naaangkop na temperatura, ibinuhos ito sa mga hulma na idinisenyo upang mabuo nang tumpak ang mga bahagi. Ang pagpili ng Materyal ng amag —Ang buhangin , metal , o Mga hulma sa paghahagis ng pamumuhunan —Depende sa pagiging kumplikado ng bahagi at ang kinakailangang katumpakan.

Disenyo ng amag : Ang disenyo ng amag ay gumaganap ng isang mahalagang papel sa kalidad ng panghuling produkto. Ang isang hindi magatang dinisenyo na amag ay maaaring magpakilala ng mga depekto, tulad ng mga bulsa ng hangin o hindi pantay na paglamig, na maaaring mapahina ang istraktura ng mga bahagi ng pantalan.

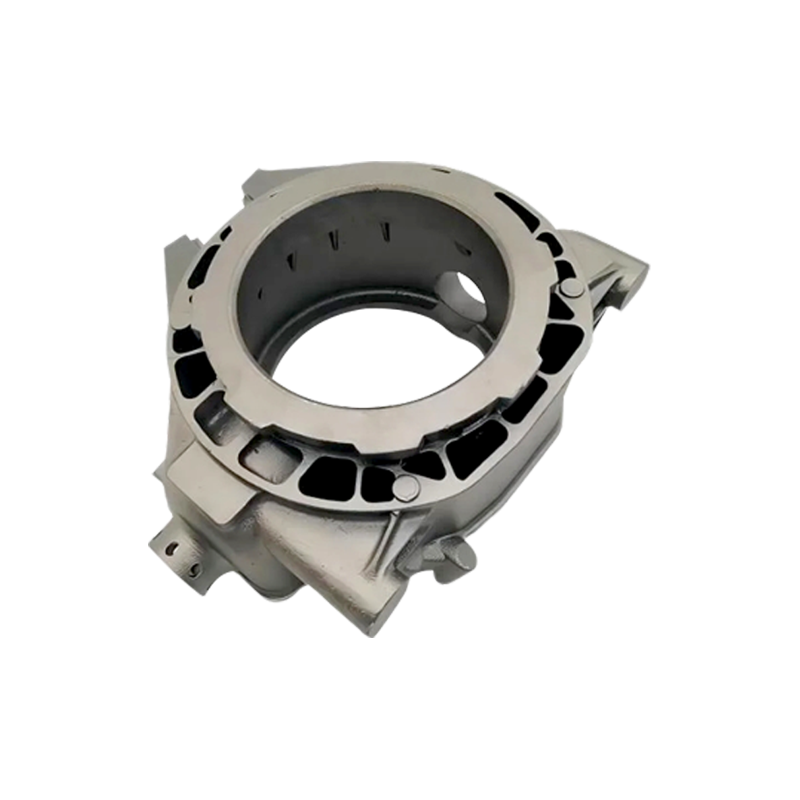

3. Paghahagis at solidification

Ang process of casting at solidification ay ang susunod na kritikal na yugto sa paggawa ng mga bahagi ng pantalan ng dagat. Ito ay direktang nakakaapekto sa istraktura ng butil ng bakal, na kung saan ay nakakaapekto sa mga mekanikal na katangian nito, tulad ng katigasan at lakas.

3.1 Kinokontrol na Paglamig

Matapos ibuhos ang bakal sa amag, nagsisimula ang proseso ng paglamig. Ang rate ng paglamig ng bakal ay nakakaapekto sa pangwakas na mga katangian ng mekanikal. Mabagal na paglamig Karaniwang nagreresulta sa isang pinong grained microstructure, na nagpapabuti sa katigasan at binabawasan ang posibilidad ng mga bitak na bumubuo sa ilalim ng stress.

Rate ng paglamig : Ang paglamig ay dapat na kontrolado nang mabuti upang maiwasan ang mga stress at pagbaluktot sa bakal. Ang proseso ng paglamig ay dapat na unti -unti, dahil ang isang mabilis na rate ng paglamig ay maaaring magresulta sa malutong na materyal na mas madaling kapitan ng pag -crack.

3.2 Sat casting kumpara sa paghahagis ng pamumuhunan

Paghahagis ng buhangin : Ito ang pinaka -karaniwang pamamaraan na ginagamit para sa malaki, simpleng mga bahagi. Sa prosesong ito, ang isang amag ay nilikha ng compacting buhangin sa paligid ng isang pattern. Ito ay mainam para sa hindi gaanong kumplikadong mga bahagi ngunit maaaring hindi mag -alok ng mataas na katumpakan na kinakailangan para sa mas maliit, masalimuot na mga sangkap.

Paghahagis ng pamumuhunan : Para sa mas masalimuot na mga bahagi, Paghahagis ng pamumuhunan ay ginagamit. Ito ay nagsasangkot ng paglikha ng isang pattern ng waks, patong ito ng isang ceramic shell, at pagkatapos ay natutunaw ang waks upang lumikha ng isang guwang na amag. Ang pamamaraang ito ay nag-aalok ng higit na katumpakan at mas pinong detalye ngunit maaaring maging mas magastos at oras-oras.

4. Paggamot ng init

Kapag kumpleto ang proseso ng paghahagis, sumailalim ang mga bahagi ng bakal Paggamot ng init Upang mapagbuti ang kanilang mga mekanikal na katangian, tulad ng lakas at katigasan. Mahalaga ito lalo na para sa mga bahagi ng pantalan na isasailalim sa mabibigat na naglo -load at mga kinakailangang kapaligiran.

4.1 Pag -anunsyo

Pag -anunsyo ay isang proseso ng paggamot ng init kung saan ang bakal ay pinainit sa isang tiyak na temperatura at pagkatapos ay pinalamig nang dahan -dahan. Makakatulong ito upang mapawi ang mga panloob na stress at pagbutihin ang pag -agaw at katigasan ng bakal, na ginagawang mas malamang na mag -crack sa ilalim ng pilay.

Mga benepisyo ng pagsusubo : Pinapabuti nito ang pangkalahatang pagkakapare -pareho ng materyal, tinitiyak na ang bakal ay nananatiling matigas at nababanat sa paglipas ng panahon. Ang Annealed Steel ay mas pliable at mas mahusay na makatiis sa mga dynamic na stress na nakatagpo sa isang kapaligiran sa dagat.

4.2 Pagsusubo at Nakakainis

Para sa mga bahagi na nangangailangan ng mataas na lakas, pagsusubo at nakakainis ay nagtatrabaho.

Quenching nagsasangkot ng mabilis na paglamig ng bakal sa pamamagitan ng paglulubog nito sa tubig o langis. Pinatataas nito ang tigas ng bakal ngunit maaari ring gawin itong mas malutong.

Tempering ay isinasagawa pagkatapos ng pagsusubo. Ang bakal ay reheated sa isang mas mababang temperatura at pagkatapos ay dahan -dahang pinalamig. Ang prosesong ito ay nakakatulong upang mabawasan ang brittleness na dulot ng pagsusubo habang pinapanatili ang mataas na lakas ng bakal.

5. Machining at pagtatapos

Matapos ang mga proseso ng paggamot sa paghahagis at init, ang mga bahagi ng pantalan ng dagat ay sumailalim machining at pagtatapos Upang pinuhin ang kanilang hugis at kalidad ng ibabaw.

5.1 katumpakan machining

CNC machining ay karaniwang ginagamit upang tumpak na hubugin ang mga bahagi ng bakal. Tinitiyak nito na ang lahat ng mga bahagi ay nakakatugon sa eksaktong mga pagtutukoy at pagpapaubaya. Tinatanggal din nito ang anumang mga pagkadilim sa ibabaw na maaaring ipinakilala sa panahon ng paghahagis.

Kumplikadong mga geometry : Para sa mga bahagi na may masalimuot na mga hugis o tampok na mahirap makamit sa pamamagitan ng paghahagis nang nag -iisa, ginagamit ang katumpakan ng machining upang matiyak na ang pangwakas na produkto ay nakakatugon sa mga kinakailangan sa disenyo.

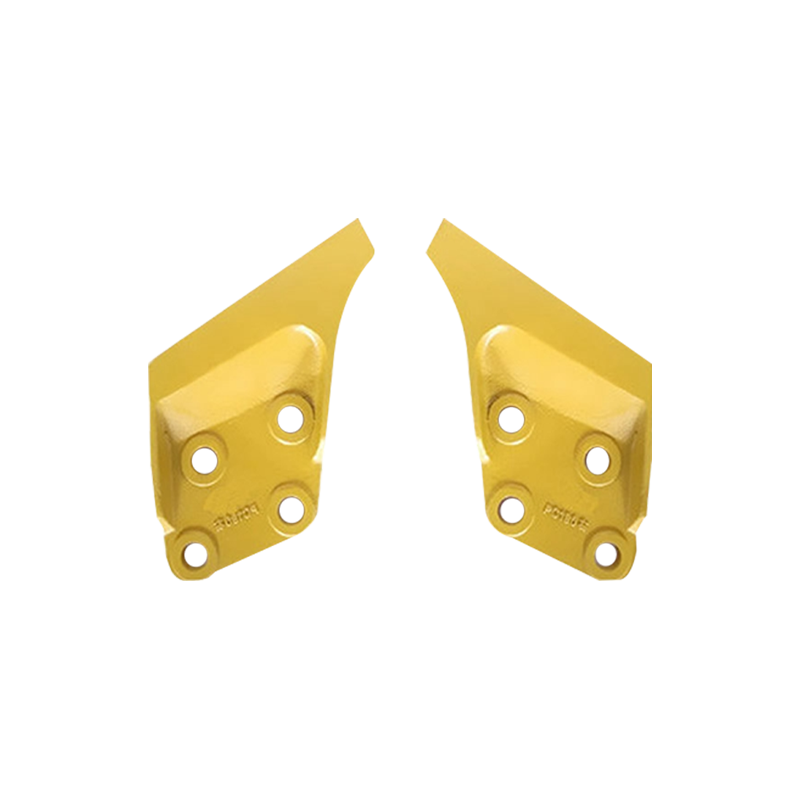

5.2 Paggamot sa Ibabaw

Pagkatapos ng machining, ang mga bahagi ay madalas na sumasailalim Paggamot sa ibabaw Upang higit pang mapahusay ang kanilang tibay, hitsura, at paglaban sa kaagnasan.

Shot Blasting : Ang mga bahagi ng bakal ay maaaring mabaril na putok upang alisin ang anumang natitirang materyal o amag na materyal, na lumilikha ng isang mas maayos na ibabaw. Pinahuhusay din nito ang pagdirikit ng mga proteksiyon na coatings.

Coatings at pintura : Mga pintura ng grade ng dagat at Protective Coatings ay inilalapat upang maiwasan ang kaagnasan. Ang mga coatings na ito ay idinisenyo upang mapaglabanan ang pagkakalantad sa tubig -alat, radiation ng UV, at iba pang malupit na mga kondisyon.

6. Kalidad ng Kontrol at Inspeksyon

Upang matiyak na ang bawat bahagi ng pantalan ng dagat ay nakakatugon sa mga kinakailangang pamantayan, KONTROL CONTROL at inspeksyon ay isinasagawa sa buong proseso ng pagmamanupaktura.

6.1 Non-Destruktibong Pagsubok (NDT)

Hindi mapanirang pamamaraan ng pagsubok tulad ng Pagsubok sa Ultrasonic , Pagsubok sa Radiographic , at Magnetic Particle Inspection ay nagtatrabaho upang makita ang anumang mga panloob o ibabaw na mga depekto sa mga bahagi ng bakal.

Pagsubok sa Ultrasonic : Ang pamamaraan na ito ay gumagamit ng mga tunog na alon upang makita ang mga bitak o voids sa loob ng bakal.

Pagsubok sa Radiographic : Ang mga X-ray o gamma ray ay ginagamit upang suriin ang panloob na istraktura ng mga bahagi ng bakal.

Magnetic Particle Inspection : Ang pamamaraang ito ay ginagamit upang makita ang mga bitak sa ibabaw sa pamamagitan ng paglalapat ng isang magnetic field at pag -obserba ng pattern ng magnetic flux.

6.2 makunat at pagsubok sa epekto

Ang mga pagsubok sa mekanikal ay isinasagawa upang matukoy ang lakas ng makunat at epekto ng paglaban ng bakal.

Pagsubok sa makunat : Sinusukat nito ang puwersa na kinakailangan upang hilahin ang bakal hanggang sa masira ito. Ang resulta ay nagpapahiwatig ng lakas ng bakal.

Epekto sa pagsubok : Sinusukat ng Charpy Impact Test ang kakayahan ng materyal na sumipsip ng enerhiya kapag sumailalim sa mga puwersa na may mataas na epekto.

6.3 Dimensional na mga tseke

Sa wakas, ang bawat bahagi ay sumailalim sa dimensional inspeksyon Upang matiyak na nakakatugon ito sa mga kinakailangang pagtutukoy. Mga advanced na tool sa pagsukat tulad ng Coordinate Measuring Machines (CMMS) ay ginagamit upang masukat ang mga sukat ng mga bahagi ng bakal na may matinding katumpakan.

Wika

Wika

FT CASTING

FT CASTING