Tinitiyak ng aming mga serbisyo at proseso sa pagtiyak ng kalidad ang pagiging maaasahan ng aming mga produkto at ang iyong kasiyahan.

Panimula

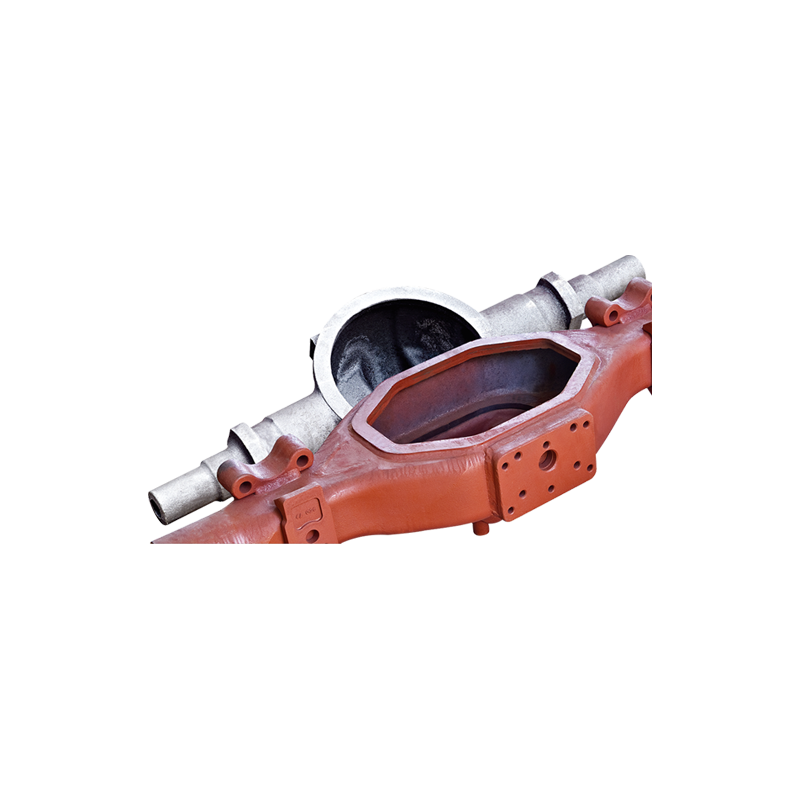

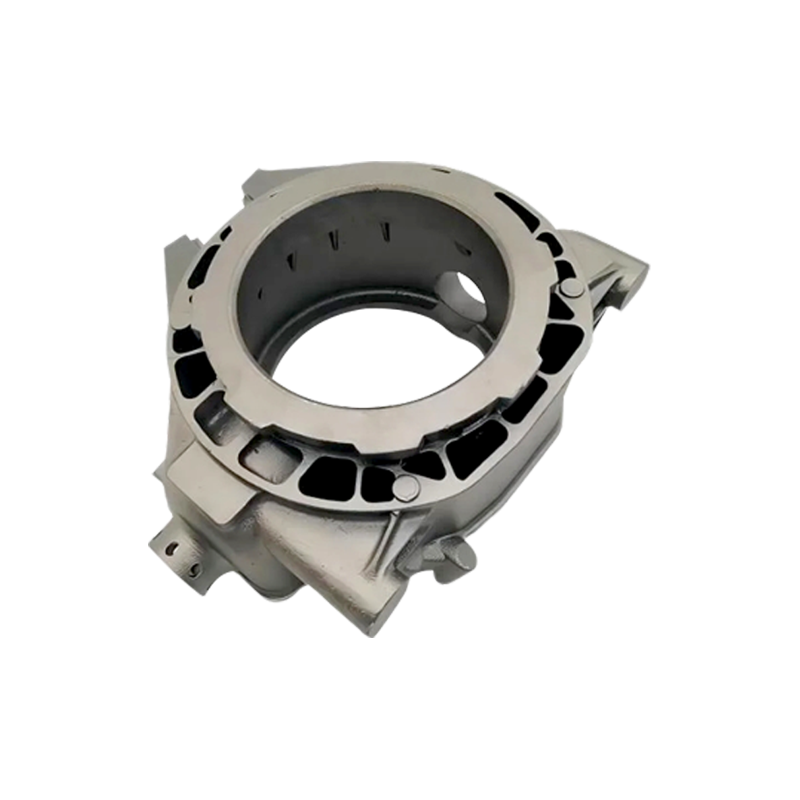

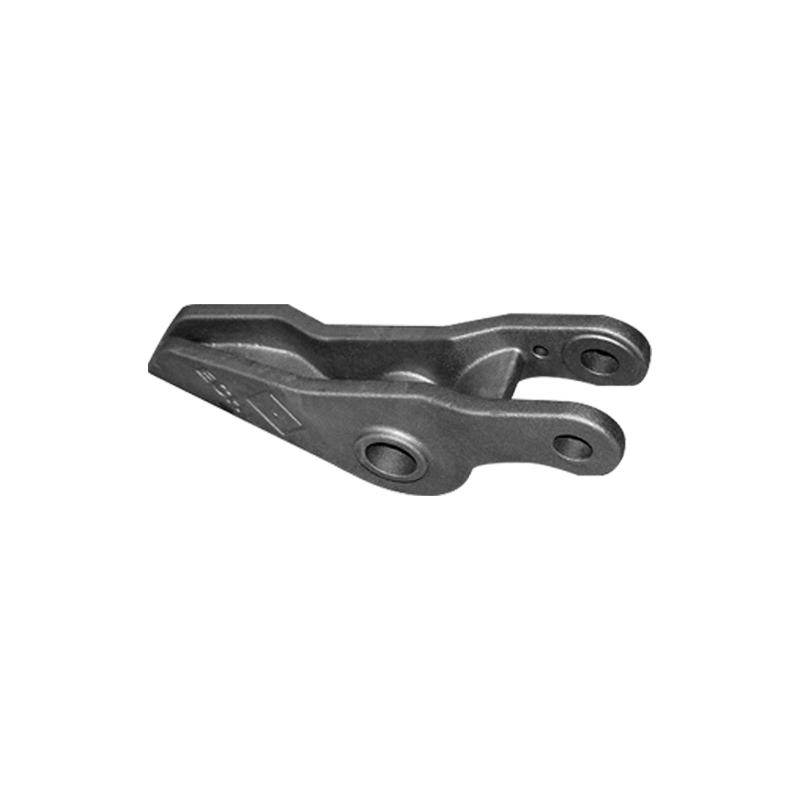

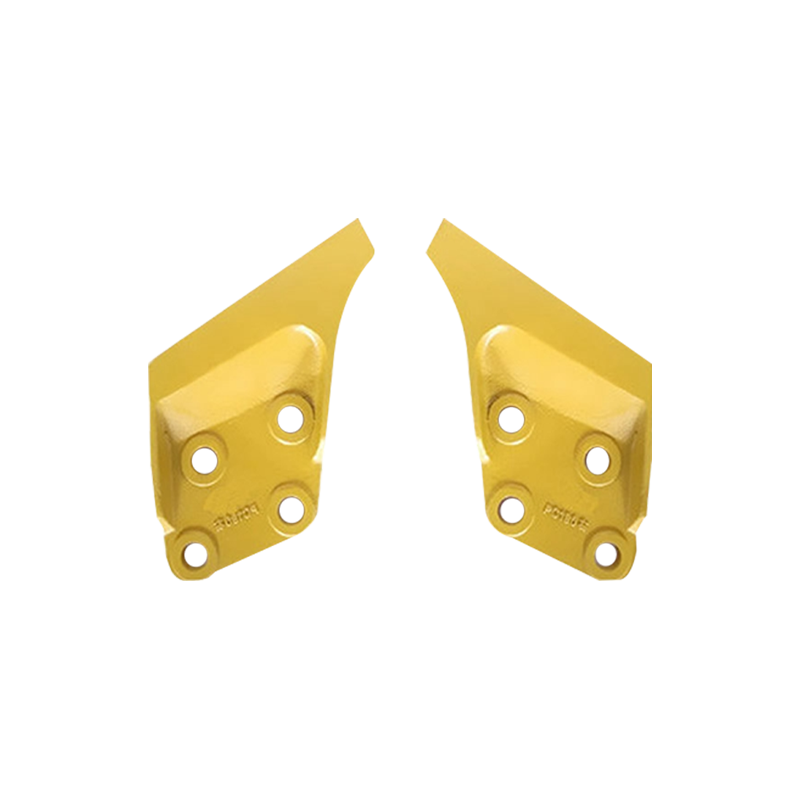

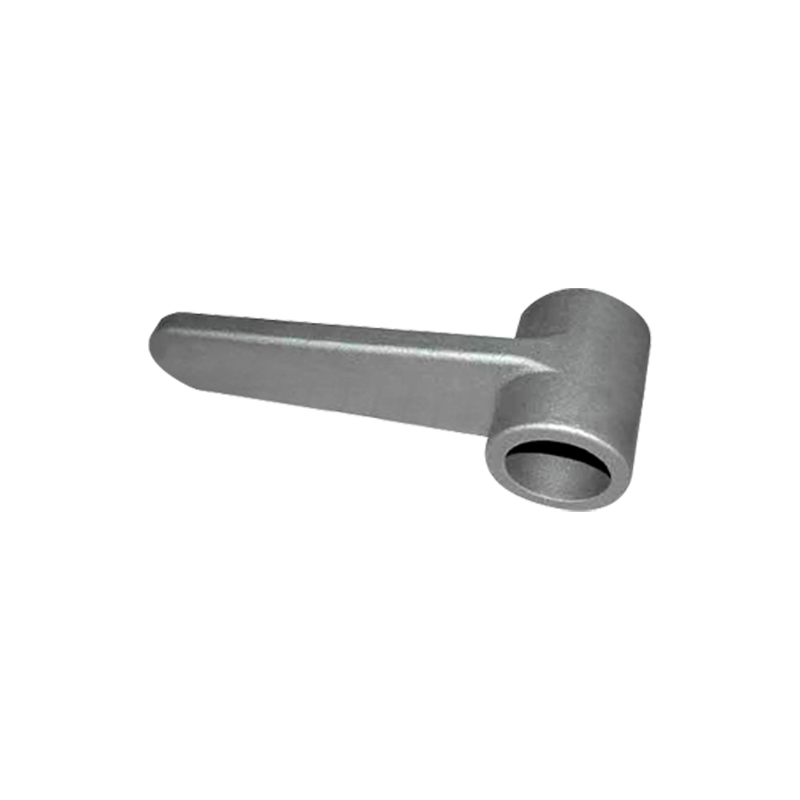

Ang mga tren ay ang gulugod ng modernong transportasyon ng tren, at ang kanilang kaligtasan at katatagan ay direktang nakakaapekto sa buhay at pag -aari ng mga pasahero. Bilang mga pangunahing sangkap na istruktura, Mga bahagi ng bakal para sa mga tren Magdala ng mga makabuluhang mekanikal na naglo -load at mga puwersa ng epekto, na nangangailangan ng labis na mahigpit na mga kinakailangan sa pagmamanupaktura. Ang mga bahagi ng bakal na cast ay hindi dapat magkaroon ng mahusay na mga katangian ng mekanikal ngunit mapanatili din ang dimensional na kawastuhan at kalidad ng ibabaw sa panahon ng proseso ng pagmamanupaktura.

1. Paggawa ng Disenyo at Model

Bahagi ng bahagi

Ang disenyo ng mga bahagi ng tren ng cast steel ay dapat na batay sa isang pagsusuri ng mga puwersa na kanilang mararanasan sa panahon ng operasyon at ang operating environment. Ang mga inhinyero ng disenyo ay gumagamit ng advanced na software ng simulation tulad ng Finite Element Analysis (FEA) upang maisagawa ang mga mekanikal na simulation upang matiyak ang pagiging maayos at kaligtasan. Ang mga karaniwang ginagamit na materyales, tulad ng mababang-lakas na bakal na may mataas na lakas, ay dapat matugunan ang mga pamantayan sa pambansang riles at pang-internasyonal na mga pagtutukoy para sa komposisyon at pagganap. Ang yugto ng disenyo ay nangangailangan din ng pagsasaalang -alang sa mga limitasyon ng proseso ng paghahagis, tulad ng pagbuhos ng direksyon, pamamahagi ng pag -urong, at rate ng paglamig, upang maiwasan ang mga depekto sa kasunod na paggawa.

Paggawa ng modelo

Ang modelo ay ang pundasyon ng proseso ng paghahagis at dapat na tumpak na kopyahin ang mga guhit ng disenyo. Ang mga tradisyunal na materyales na ginamit ay may kasamang kahoy, plastik, waks, at metal. Kasama sa mga karaniwang pamamaraan ang pag -print ng machining at 3D, ang huli na kung saan ay naging popular sa mga nakaraang taon dahil sa mataas na katumpakan at kakayahang makagawa ng mga kumplikadong hugis. Pagkatapos ng paggawa ng modelo, kinakailangan ang paggamot sa ibabaw upang matiyak ang isang makinis at walang kamali -mali na pagtatapos at maiwasan ang mga pinholes at magaspang na ibabaw sa paghahagis. Ang mga allowance ng machining ay kasama rin sa disenyo ng modelo upang mapadali ang kasunod na machining.

2. Paggawa ng Mold

Mga hulma ng paghahagis ng buhangin

Ang mga hulma ng buhangin ay ang pinaka -karaniwang ginagamit na uri ng amag at ginawa mula sa refractory clay buhangin o dagta na buhangin. Ang paggawa ng amag ay nagsasangkot ng pagbuo, paggawa ng core, at pagpupulong. Sa panahon ng pagbuo, ang isang amag ay pinindot sa buhangin upang lumikha ng isang lukab. Ang amag ay pagkatapos ay tinanggal upang lumikha ng casting cavity. Ang pangunahing sangkap ay nangangailangan ng isang pangunahing kahon na gawa sa refractory material upang ma -secure ang panloob na istraktura. Nag -aalok ang mga hulma ng buhangin ng mahusay na permeability ng hangin at lakas ng amag, pinadali ang paglabas ng gas at daloy ng tinunaw na bakal.

Mga metal na metal

Para sa mga bahagi na gawa ng masa na nangangailangan ng mataas na katumpakan, ang mga hulma ng metal, tulad ng mga hulma ng bakal, ay maaaring magamit. Nag -aalok ang mga metal na hulma ng mga bentahe tulad ng mataas na paglaban sa pagsusuot, mahabang buhay, at dimensional na katatagan, ngunit mas mahal ang mga ito upang makagawa at pangunahing ginagamit para sa maliit, kumplikadong castings. Ang mga metal na hulma ay gawa gamit ang mga tool ng CNC machine at nangangailangan ng paggamot sa init upang mapahusay ang katigasan at pagsusuot ng paglaban.

3. Pagtunaw at Pagbubuhos

Natutunaw na bakal

Ang proseso ng pagtunaw ay karaniwang isinasagawa sa isang electric arc furna o induction furnace. Ang temperatura ng hurno at komposisyon ng kemikal ay nababagay ayon sa halo ng bakal. Ang nilalaman ng mga elemento tulad ng carbon, asupre, at posporus ay mahigpit na kinokontrol upang matiyak ang lakas at katigasan ng paghahagis. Ang mga Deoxidizer at mga elemento ng alloying ay idinagdag din sa panahon ng proseso ng pagtunaw upang mapahusay ang kadalisayan at pagganap ng bakal. Pagkatapos ng smelting, ang temperatura ng tinunaw na bakal ay sinusukat upang matiyak na nasa naaangkop na temperatura ng likido sa panahon ng pagbuhos.

Pagbubuhos ng proseso

Ang pagbubuhos ay isang kritikal na hakbang na nakakaapekto sa kalidad ng paghahagis. Ang Molten Steel ay dumadaloy sa lukab ng amag sa pamamagitan ng sistema ng gating. Ang isang mahusay na dinisenyo na sistema ng gating ay nagsisiguro ng isang maayos na daloy ng tinunaw na bakal, pag-iwas sa kaguluhan at ang pagbuo ng mga pores. Ang pagbuhos ng bilis at temperatura ay dapat na mahigpit na kontrolado. Masyadong mabilis ang isang bilis ay maaaring humantong sa mga pagsasama ng gas, habang ang masyadong mabagal ang isang bilis ay madaling mabuo ng isang malamig na sarado. Matapos ibuhos, ang tinunaw na bakal ay unti -unting nagpapatibay sa loob ng amag. Ang rate ng paglamig ay may direktang epekto sa istraktura ng butil at mga katangian ng paghahagis.

4. Paggamot sa Paglilinis at Pag -init

Paglilinis

Pagkatapos ng solidification, ang paghahagis ay nangangailangan ng pagdurog ng amag ng buhangin, pagtanggal ng flash, at paglilinis ng ibabaw. Ang mga mekanikal na kagamitan tulad ng mga cutter at gilingan ay ginagamit upang alisin ang labis na materyal upang matiyak ang isang malinaw na balangkas ng paghahagis. Tinatanggal din ng paglilinis ang natitirang buhangin at scale upang mapabuti ang pagtatapos ng ibabaw. Ang mga depekto sa ibabaw tulad ng mga pores at inclusions ay naayos sa pamamagitan ng hinang.

Paggamot ng init

Ang paggamot sa init ay isang mahalagang hakbang sa pagpapabuti ng mga mekanikal na katangian ng mga paghahagis. Tinatanggal ng pagsusubo ang mga panloob na stress at nagpapabuti sa pagkakapareho ng microstructure; Ang pag -normalize ay pinino ang laki ng butil at pinatataas ang lakas; Mabilis na pinalamig ng quenching ang bakal upang makabuo ng isang matigas na istraktura ng martensitic; at ang pag -aayos ay nag -aayos ng balanse sa pagitan ng katigasan at katigasan. Ang mga parameter ng paggamot ng init ay dapat na tumpak na naayon sa komposisyon ng materyal at inilaan na gamitin upang maiwasan ang sobrang pag -init o undercooling, na maaaring humantong sa pagkasira ng pagganap.

5. Machining at inspeksyon

Machining

Ang mga casting na ginagamot ng init ay karaniwang sumasailalim sa mga operasyon sa pagtatapos, kabilang ang pag-on, paggiling, pagbabarena, at paggiling, upang makamit ang dinisenyo na mga sukat at geometric na pagpapahintulot. Hindi lamang tinitiyak ng machining ang kawastuhan ng pagpupulong ngunit nagpapabuti din sa pagtatapos ng ibabaw at pinapahusay ang pagganap ng bahagi. Sa panahon ng machining, pagpapapangit at pinsala ay dapat mapigilan, at dapat gamitin ang mga fixture upang ma -secure ang mga bahagi at kontrolin ang mga allowance ng machining.

Kalidad inspeksyon

Ang mga bahagi ng bakal na cast ay dapat sumailalim sa mahigpit na nondestructive na pagsubok, kabilang ang mga sumusunod:

Ultrasonic Testing (UT): Nakita ang mga panloob na bitak, inclusions, at iba pang mga depekto.

Radiographic Testing (RT): Gumagamit ng X-ray imaging upang makilala ang mga panloob na pores at bitak.

Magnetic Particle Testing (MT): Nakita ang mga bitak sa ibabaw at subsurface. Ang mga sukat na sukat at mga pagsubok sa mekanikal na pag -aari (makunat, tigas, at mga pagsubok sa epekto) ay isinasagawa nang sabay -sabay upang matiyak na ang produkto ay nakakatugon sa mga kinakailangan sa disenyo at pamantayang.

6. Tapos na inspeksyon ng produkto at packaging

Pangwakas na inspeksyon

Matapos ang machining at pagsubok, ang isang komprehensibong visual inspeksyon ay isinasagawa upang matiyak ang kawalan ng mga bitak, pagpapapangit, kalawang, at iba pang mga isyu. Sinusuri ang mga sukat upang kumpirmahin ang kawastuhan ng pagpupulong. Ang mga functional na pagsubok ay isinasagawa sa mga pangunahing bahagi, tulad ng axle dynamic na pagbabalanse.

Packaging at transportasyon

Ang mga natapos na produkto ay nakabalot gamit ang mga materyales na sumisipsip ng shock upang maiwasan ang pinsala sa panahon ng transportasyon. Ang mga inhibitor ng kalawang ay inilalapat sa ibabaw upang maiwasan ang kalawang. Malinaw na ipinapahiwatig ng label ng packaging ang modelo ng produkto, mga pagtutukoy, petsa ng paggawa, at pag -iingat upang matiyak ang maayos na logistik at pag -install.

Wika

Wika

FT CASTING

FT CASTING